Suchergebnis

vom: 18.11.2014

Bundesministerium für Umwelt, Naturschutz, Bau und Reaktorsicherheit

BAnz AT 06.01.2015 B2

Bundesministerium

für Umwelt, Naturschutz, Bau und Reaktorsicherheit

Bekanntmachung

einer sicherheitstechnischen Regel der Kommission

für Anlagensicherheit

(TRAS 110 – Sicherheitstechnische Anforderungen

an Ammoniak-Kälteanlagen)

Nachstehend wird die von der Kommission für Anlagensicherheit aktualisierte Fassung der sicherheitstechnischen Regel „Sicherheitstechnische Anforderungen an Ammoniak-Kälteanlagen (TRAS 110)“ bekannt gegeben. Die vorliegende Fassung ersetzt die Fassung der Bekanntmachung vom 10. November 2008 (BAnz. Nr. 12a vom 23. Januar 2009).

Der Text der sicherheitstechnischen Regel kann ebenfalls über das Internet unter der Adresse: http://www.kas-bmu.de/publikationen/tras/TRAS_110.pdf abgerufen werden.

Bundesministerium

für Umwelt, Naturschutz, Bau und Reaktorsicherheit

Arens

Technische Regel für Anlagensicherheit (TRAS 110)

Neufassung (November 2014)

Sicherheitstechnische Anforderungen an Ammoniak-Kälteanlagen

Inhaltsverzeichnis

Präambel

1 Anwendungsbereich

2 Begriffsbestimmungen

3 Stoffeigenschaften und Gefahrenquellen

3.1 Eigenschaften von Ammoniak

3.2 Gefahrenquellen/Sicherheitsanforderungen

4 Anforderungen an Ammoniak-Kälteanlagen

4.1 Allgemeines

4.2 Anforderungen an die Anlage

4.2.1 Allgemeines

4.2.2 Druckbegrenzungseinrichtungen

4.2.3 Absperrarmaturen

4.2.4 Zentralabscheider mit einem Gesamtinhalt von mehr als 3 t Kältemittel

4.2.5 Verdichter

4.2.6 Apparate mit aktiv bewegten flexiblen Kältemittelleitungen

4.3 Beurteilung der Gefährdung durch Ammoniak-Freisetzungen

4.4 Gaswarnanlagen/Meldeeinrichtungen für Gasgefahr

4.5 Betrachtungen zum Explosionsschutz

4.5.1 Normalbetrieb

4.5.2 Störung des bestimmungsgemäßen Betriebs

4.6 Prozessleittechnische Einrichtungen/Maschinensteuerung und Not-Aus-System

4.7 Betrieb

4.7.1 Füllen und Leeren von Kälteanlagen

4.8 Dokumentation

4.9 Maschinenraumkennzeichnung

4.10 Alarm- und Gefahrenabwehrplanung sowie Unterrichtung der Öffentlichkeit

4.11 Wasserrechtliche Anforderungen

5 Prüfungen

Anhänge

1 Regelwerke

2 Umfang der zusätzlichen Dokumentation (Checkliste)

3 Betrieblicher Alarm- und Gefahrenabwehrplan

4 ZEMA-Auswertung für Ammoniak-Kälteanlagen

5 Anforderungen an Gutachten und Sachverständigenprüfungen nach § 29a BImSchG zu Ammoniak-Kälteanlagen

6 Beispiel einer Funktionsmatrix

7 Beispiele für „bewährte“ Bauteile

8 Hinweise zu wasserrechtlichen Anforderungen

Kommission für Anlagensicherheit (KAS)

Präambel

Die Technischen Regeln für Anlagensicherheit (TRAS) enthalten dem Stand der Sicherheitstechnik im Sinne des § 2 Nummer 5 der Störfall-Verordnung (12. BImSchV) entsprechende sicherheitstechnische Regeln und Erkenntnisse. Betriebs- und Beschaffenheitsanforderungen, die aus anderen Regelwerken zur Erfüllung anderer Schutzziele resultieren, bleiben unberührt.

Die TRAS werden gemäß § 51a des Bundes-Immissionsschutzgesetzes (BImSchG) von der Kommission für Anlagensicherheit (KAS) unter Berücksichtigung der für andere Schutzziele vorhandenen Regeln erarbeitet und, soweit erforderlich, dem Stand der Sicherheitstechnik angepasst. Sie werden dem Bundesministerium für Umwelt, Naturschutz, Bau und Reaktorsicherheit (BMUB) vorgeschlagen und können von ihm nach Anhörung der für die Anlagensicherheit zuständigen obersten Landesbehörden im Bundesanzeiger veröffentlicht werden und es kann in Rechts- oder Verwaltungsvorschriften darauf Bezug genommen werden.

1 Anwendungsbereich

(1) Diese Technische Regel für Anlagensicherheit (TRAS) ist auf Kälteanlagen mit einem Gesamtinhalt an Kältemittel von 3 t Ammoniak1 oder mehr anzuwenden2. Wenn die Anlagengröße (3 t Gesamtinhalt an Ammoniak) durch Erweiterung einer bestehenden Kälteanlage erstmals erreicht oder überschritten wird, unterliegt die gesamte Anlage den Anforderungen dieser TRAS. Sie gilt grundsätzlich auch für Kälteanlagen, die gemeinsam mit Anlagen zur fabrikmäßigen Herstellung von Stoffen durch chemische Umwandlung (Nummer 4.1 des Anhangs 1 zur Verordnung über genehmigungsbedürftige Anlagen – 4. BImSchV) betrieben werden3.

Es wird empfohlen, die TRAS 110 auch auf Kälteanlagen ab 300 kg Gesamtfüllmenge anzuwenden, wenn die Kälteanlage in der Nähe von Schutzobjekten betrieben wird.

(2) Wenn aufgrund der Füllmenge von Ammoniak-Kälteanlagen die Mengenschwelle für giftige Stoffe (50 000 kg) des Anhangs I der Störfall-Verordnung erreicht wird, entsteht ein Betriebsbereich nach § 3 Absatz 5a BImSchG, für den dann auch die Anforderungen der Störfall-Verordnung zu erfüllen sind. Die Anforderungen der Störfall-Verordnung richten sich grundsätzlich an den gesamten Betriebsbereich. Die Summations-/Quotientenregel der Nummer 5 des Anhangs I der 12. BImSchV ist zu beachten. Kälteanlagen, die innerhalb eines Betriebsbereiches betrieben werden, fallen daher (wie alle Anlagen des Betriebsbereiches) unabhängig von der Füllmenge oder einer Genehmigungsbedürftigkeit unter die Störfall-Verordnung.

(3) Diese TRAS erfasst nicht die zusätzlichen Anforderungen, die sich nach der Versammlungsstättenverordnung, z. B. für Zuschauerräume in Hallenkunsteisbahnen, ergeben können.

(4) Die in der TRAS zitierten geltenden Gesetze, Verordnungen und sonstige Vorschriften für Ammoniak-Kälteanlagen sind im Anhang 1 aufgelistet.

2 Begriffsbestimmungen

(1) Anlage (Ammoniak-Kälteanlage)

Ammoniak-Kälteanlagen im Sinne dieser TRAS sind Kälteanlagen und auch Wärmepumpen, die nach dem Kompressionsprinzip arbeiten. Sie umfassen eine Kombination von Anlagenteilen, die einen geschlossenen Ammoniakkreislauf bilden, in dem flüssiges Ammoniak durch Verdampfen Wärme aufnimmt und gasförmiges Ammoniak, nachdem es mit mechanischer Verdichtung auf höheren Druck gebracht wurde, durch Verflüssigung Wärme abgibt.

Die Ammoniak-Kälteanlage (nachfolgend „Kälteanlage“ genannt) besteht aus Bauteilen, in denen Ammoniak flüssig oder gasförmig vorhanden ist oder während des bestimmungsgemäßen Betriebs sein kann. Zu der Kälteanlage gehören alle Anlagenteile und Verfahrensschritte, die zum Betrieb notwendig sind. Zur Kälteanlage gehören auch Nebeneinrichtungen, Anlagensteuerung, ggf. Prozessleittechnik und Sicherheitseinrichtungen (z. B. Lüftungsanlage, Gaswarnanlage und Sicherheitsventile mit deren Abblaseleitungen), die mit Anlagenteilen und Verfahrensschritten in einem räumlichen und betriebstechnischen Zusammenhang stehen und entsprechend § 3 Absatz 1 BImSchG für

- –

-

das Entstehen schädlicher Umwelteinwirkungen,

- –

-

die Vorsorge gegen schädliche Umwelteinwirkungen,

- –

-

das Entstehen sonstiger Gefahren, erheblicher Nachteile oder erheblicher Belästigungen

von Bedeutung sein können.

(2) Maschinenräume

Maschinenräume sind Räume, die aus Gründen der Sicherheit und des Umweltschutzes zur Aufnahme von Teilen der Kälteanlage (z. B. Kältemittelverdichter, Kältemittelpumpen, Behälter) speziell vorgesehen und nur für Befugte zugänglich sind. Ein Aufstellungsraum eines Abscheiders ist auch als Maschinenraum zu betrachten. Davon ausgenommen sind Räume, die nur Wärmeaustauscher, Rohrleitungen und zugehörige Ausrüstungsteile enthalten.

(3) Schutzobjekte im Sinne dieser TRAS sind:

- –

-

Gebäude mit Räumen zum dauernden Aufenthalt von Menschen, wie z. B. Wohngebäude, Krankenhäuser, Schulen, Kindergärten.

- –

-

Besonders schutzwürdige Kultur- und Sachgüter, falls durch Veränderung ihrer Nutzbarkeit das Gemeinwohl beeinträchtigt wird, z. B. Kulturdenkmäler.

- –

-

Versammlungsstätten im Freien, wie z. B. Sportstätten, Freibäder, Versammlungsplätze.

- –

-

Öffentlich genutzte Einrichtungen mit Publikumsverkehr und Verkehrsflächen, wie z. B. Straßen, Schienenwege, Wasserstraßen.

- –

-

Die Umwelt, insbesondere Tiere und Pflanzen, Boden und Gewässer oder besonders schutzwürdige Gebiete, wie z. B. Wasserschutzgebiete, zu schützende landwirtschaftliche Flächen, bestimmte Biotope, Natur- und Landschaftsschutzgebiete sowie Gebiete nach der Flora- und Fauna-Habitat-Richtlinie und der Vogelschutzrichtlinie.

3 Stoffeigenschaften und Gefahrenquellen

3.1 Eigenschaften von Ammoniak

(1) Ammoniak ist ein farbloses, entzündbares, akut toxisches und stark hygroskopisches Gas mit stechendem Geruch und starker Ätzwirkung auf Haut und Schleimhäute.

(2) Sicherheitstechnische Kenngrößen und Beurteilungswerte

Die Stoffidentität ist über die EG-Nr. 2316353 und über CAS-Nr. 7664-41-7 gegeben.

- Geruchsschwelle:

-

3,5 mg/m3 (5 ppm; 5 ml/m3)

- Arbeitsplatzgrenzwert (AGW)

(TRGS 900): -

14 mg/m3 (20 ppm; 20 ml/m3).

- ERPG-Werte4

-

ERPG-1 ERPG-2 ERPG-3 25 ppm 150 ppm 750 ppm - AEGL-Werte5

-

AEGL-1t AEGL-2 AEGL-3 10 Minuten 30 ppm 220 ppm 2 700 ppm 30 Minuten 30 ppm 220 ppm 1 600 ppm 1 Stunde 30 ppm 160 ppm 1 100 ppm 4 Stunden 30 ppm 110 ppm 550 ppm 8 Stunden 30 ppm 110 ppm 390 ppm - untere Explosionsgrenze:

-

108 000 mg/m3 (154 000 ppm; 15,4 Vol %)

- obere Explosionsgrenze:

-

240 000 mg/m3 (336 000 ppm; 33,6 Vol %)

- Gasdichte (0 °C, 1 013 mbar):

-

0,77 g/dm3

- Temperaturklasse:

-

T1

- Zündtemperatur:

-

630 °C

- Mindestzündenergie:

-

14 mJ

- Explosionsgruppe:

-

II A

- Aquatische Toxizität

-

LC50 Fisch (96 Stunden):Minimalwert: 0,3 mg/l; Maximalwert: 338 mg/l

Medianwert: 27,1 mg/l; Studienzahl: 29LC50 Krustentiere (48 Stunden):Minimalwert: 2,08 mg/l; Maximalwert: 903 mg/l

Medianwert: 22,8 mg/l; Studienzahl: 25EC50 Daphnia magna: 24 mg/kg (48 Stunden) - Einstufung nach CLP-Verordnung

-

Entzündbare Gase, Kategorie 2; H221Gase unter Druck, verflüssigtes Gas; H280Akute Toxizität, Kategorie 3, H331Ätzwirkung auf die Haut, Kategorie 1B; H314Gewässergefährdend, Akut Kategorie 1; H400

- Wassergefährdungsklasse

-

WGK 2

(3) Bei der Beurteilung der Gefahren von freigesetztem Ammoniak stehen die toxischen Eigenschaften im Vordergrund. Ammoniak ist in die Temperaturklasse T1 mit einer Zündtemperatur von 630 °C eingeordnet. In Verbindung mit der großen Mindestzündenergie (14 mJ) ist die Entzündbarkeit als zweitrangig anzusehen.

(4) Zur Beurteilung der toxischen Auswirkungen von freigesetztem Ammoniak auf Personen werden zurzeit ERPG- und AEGL-Werte herangezogen. Im Hinblick auf eine konservative Beurteilung der Gasfreisetzung soll der ERPG-2-Wert verwendet werden.

(5) Hinsichtlich der umweltgefährdenden Auswirkungen sind die folgenden Eigenschaften relevant:

- –

-

Ammoniak besitzt eine aquatische Toxizität und kann Wasserorganismen schädigen. Bei der Beurteilung sind insbesondere die LC50/EC50-Werte zu berücksichtigen.

- –

-

Ammoniak kann den pH-Wert von Gewässern und Böden verändern. Der erhöhte pH-Wert dieser Umweltbestandteile kann z. B. zum Absterben von Wasserorganismen und zu einer Veränderung des Charakters von Biotopen führen, die auf niedrigen oder neutralen pH-Werten basieren.

- –

-

Auch die direkte ätzende Wirkung von Ammoniak kann in hohen Konzentrationen zu Schäden an Flora und Fauna führen.

- –

-

Der zusätzliche Nährstoffeintrag durch Ammoniak kann zu einer Veränderung des Charakters von Biotopen, von besonders empfindlichen Bestandteilen der Natur oder von besonders schutzbedürftigen Objekten führen (Eutrophierung).

Zu berücksichtigen sind dabei direkte Schadwirkungen und Schäden, die auf einer Lösung des Ammoniaks z. B. in Gewässern, beispielsweise aufgrund einer Auswaschung von freigesetztem Ammoniak aus der Umgebungsluft, resultieren.

3.2 Gefahrenquellen/Sicherheitsanforderungen

(1) Durch die Eigenschaften des Stoffes Ammoniak und die Stoffmenge können sich Gefahren für die genannten Schutzobjekte ergeben. Die Sicherheit einer Kälteanlage ist gewährleistet, wenn ein sicherer Einschluss des in einem geschlossenen Kreislauf befindlichen Ammoniaks gegeben ist. Als Gefahrenquelle ist daher jede Gefährdung des sicheren Einschlusses anzusehen. Die Gefahrenquellen lassen sich unterteilen in

- –

-

betriebliche Gefahrenquellen, also Gefahren, die durch den Betrieb der Kälteanlage hervorgerufen werden können, z. B. Leckagen, unzulässige Betriebszustände, mechanische Beschädigung von außen oder menschliches Fehlverhalten von Seiten des Bedienungspersonals, sowie besonders hervorzuhebende Gefahren, die aus dem übrigen Betrieb auf die Kälteanlage einwirken können, wie Stromausfall oder externer Wärmeeintrag (z. B. Brand),

- –

-

umgebungsbedingte Gefahrenquellen, also Gefahren, die durch den Standort der Anlage bedingt sind, z. B. benachbarte Anlagen, Verkehrsanlagen, Erdbeben, Starkregen oder Hochwasser,

- –

-

Gefahren durch Eingriffe Unbefugter.

(2) Sicherheitsanforderungen werden aus den physikalischen und chemischen (Entzündbarkeit), ökotoxikologischen sowie den humantoxikologischen Eigenschaften des Ammoniaks, der Beschaffenheit und Funktionsweise der Funktionselemente und -einheiten sowie aus dem Verhalten der Beschäftigten abgeleitet.

(3) Sicherheitsanforderungen sollten primär durch technische und erst sekundär durch organisatorische Maßnahmen nach dem Stand der Technik im Sinne von § 3 Absatz 6 BImSchG erfüllt werden.

(4) Betriebliche Gefahrenquellen werden in dieser TRAS nur erfasst, soweit sie spezifisch für die Kälteanlage sind.

(5) Können sich bei einer Leckage von Ammoniak Wechselwirkungen z. B. mit dem zu kühlenden Gut oder dem Wärmeträger ergeben, so müssen diese Gefahrenquellen betrachtet werden.

(6) Umgebungsbedingte Gefahrenquellen und Eingriffe Unbefugter müssen gesondert berücksichtigt werden. Auf die TRAS 310 wird zur Beurteilung der Gefahrenquellen Hochwasser und Starkregen hingewiesen. Darüber hinaus ist zu prüfen, ob Blitzschutzeinrichtungen erforderlich sind.

(7) Die Erfahrungen aus eingetretenen Schadensfällen an Kälteanlagen zeigen, dass die Freisetzung größerer Ammoniakmengen außerhalb von Maschinenräumen, bei Einhaltung der Festlegungen dieser TRAS, nicht zu erwarten ist. Als Störungen des bestimmungsgemäßen Betriebes wird eine Ammoniakfreisetzung im Maschinenraum betrachtet. Darüber hinaus ist das Ableiten von Ammoniak aus Sicherheitsventilen zu betrachten. Bei den Betrachtungen können zusätzliche technische Maßnahmen an der Anlage wie z. B. Wäscher berücksichtigt werden.

(8) Befinden sich kältemittelbeaufschlagte Anlagenteile mit lösbaren Verbindungen in Bereichen mit ständigen Arbeitsplätzen, sind störfallbegrenzende Maßnahmen erforderlich (z. B. automatisch schließende Absperrungen, Not-Aus-Taster, Gaswarneinrichtungen).

4 Anforderungen an Ammoniak-Kälteanlagen

4.1 Allgemeines

Nach § 5 des Arbeitsschutzgesetzes hat der Arbeitgeber durch eine Beurteilung der für die Beschäftigten mit ihrer Arbeit verbundenen Gefährdungen zu ermitteln, welche Maßnahmen des Arbeitsschutzes erforderlich sind. Hierfür sind eine Gefährdungsbeurteilung und eine sicherheitstechnische Bewertung der Kälteanlage gemäß § 3 der Betriebssicherheitsverordnung (BetrSichV) und § 6 der Gefahrstoffverordnung (GefStoffV) vor Inbetriebnahme durchzuführen. Hierbei sind die Technischen Regeln zur Betriebssicherheit und das Technische Regelwerk zur Gefahrstoffverordnung zu berücksichtigen.

Gemäß §§ 5 und 22 BImSchG sind Kälteanlagen nach dem Stand der Technik bzw. gemäß § 3 12. BImSchV nach dem Stand der Sicherheitstechnik zu errichten und zu betreiben.

Die Technischen Regeln für Gefahrstoffe (TRGS) und zur Betriebssicherheit (TRBS) geben den Stand der Technik wieder. Darüber hinaus können als Erkenntnisquellen zum Stand der Technik z. B. die in Anhang 1 aufgeführten Normen und Regeln herangezogen werden.

Informationen zu Störfällen und sonstigen Ereignissen können der Weiterentwicklung des Standes der Sicherheitstechnik dienen. Eine exemplarische Auswertung der ZEMA von 29 meldepflichtigen Ereignissen (Stand: November 2013) ist im Anhang 4 gegeben. Aktuelle Ereignisse können über http://www.infosis.uba.de abgerufen werden. Weitere Ereignisse können über das europäische Störfallmeldesystem eMARS – https://emars.jrc.ec.europa.eu/ – ermittelt werden.

4.2 Anforderungen an die Anlage

Neben den Technischen Regeln TRBS und TRGS wird der Stand der Technik bei Kälteanlagen im Wesentlichen durch die DIN EN 378 (Stand: siehe Anhang 1) beschrieben und ist bei der Errichtung und dem Betrieb einzuhalten. Im Folgenden werden davon abweichende oder ergänzende Anforderungen zur Erfüllung des Standes der Sicherheitstechnik formuliert.

4.2.1 Allgemeines

(1) Alle Druckbehälter müssen so aufgestellt sein, dass für Prüfung, Instandhaltung und Reinigung sowie für Flucht- und Rettungswege ausreichende Abstände vorhanden sind.

(2) In Maschinenräumen sind Vorkehrungen zu treffen, dass Personen bei Gefahr sich unverzüglich in Sicherheit bringen und schnell gerettet werden können. Hierzu sind eine ausreichende Anzahl von Notausgängen und Fluchtwege einzurichten. Die Fluchtweglänge, als die kürzeste Wegstrecke in Luftlinie gemessen vom entferntesten Aufenthaltsort bis zu einem Notausgang, muss möglichst kurz sein und darf 20 m nicht überschreiten. Fluchtwege sind deutlich erkennbar und dauerhaft zu kennzeichnen (siehe ASR A2.3). Die Kennzeichnung ist im Verlauf des Fluchtweges an gut sichtbaren Stellen und innerhalb der Erkennungsweite anzubringen. Sie muss die Richtung des Fluchtweges anzeigen.

(3) Die Notausgänge von Maschinenräumen müssen im Verlauf eines Fluchtweges liegen, nach außen zu öffnende Türen haben und entweder direkt ins Freie oder in einen gesicherten Bereich (im Sinne der ASR A2.3) führen. Die Türen müssen dicht (eine umlaufende Dichtung ist ausreichend), selbstschließend und so beschaffen sein, dass sie von innen jederzeit geöffnet werden können (Anti-Panik-System). Die Türen müssen eine Feuerbeständigkeit von mindestens 1 h haben, die verwendeten Werkstoffe und die Konstruktion müssen nach DIN EN 1634-1 geprüft sein.

(4) In Maschinenräumen dürfen keine Öffnungen in Wänden, Boden und Decken vorhanden sein, die ein unbeabsichtigtes Eindringen von entweichendem Kältemittel in andere Teile des Gebäudes ermöglichen.

(5) Sicherheitstechnisch erforderliche Ausrüstungsteile, die mit Fremdenergie betrieben werden und die bei einer Störung des bestimmungsgemäßen Betriebs funktionsfähig bleiben müssen, sind an ein gesichertes Netz oder eine Energienotversorgung anzuschließen, die mindestens eine sichere Außerbetriebnahme der Kälteanlage und die Funktion der Sicherheits- und Alarmeinrichtungen gewährleistet.

(6) Bei Neubau und Änderung einer Kälteanlage ist bei der Planung der Aufstellung von Anlagenkomponenten der Abstand zu Schutzobjekten auch zu berücksichtigen.

(7) Bei Neuanlagen sind die Elektroschaltschränke außerhalb des Maschinenraums vorzusehen. (Anmerkung: Gilt nicht für Steuerkästen von einzelnen Komponenten.)

(8) Feuerlöschanlagen mit Sprinkler (und Wassersprühanlagen) sind in Maschinenräumen nicht zulässig.

(9) Bei der Auslegung der Kälteanlage sind mögliche Fremdwärmeeinträge, die zu einem Druckaufbau und einer Stofffreisetzung führen können, zu beachten.

(10) Alarmschalter, z. B. beleuchteter Drucktaster, die zum Schutz von in Kühlräumen eingeschlossenen Personen vorgesehen sind, sind an einem geeigneten Ort, gut sichtbar (z. B. in Augenhöhe) zu installieren. Die Betätigung dieses Alarmschalters muss ein hörbares und sichtbares Signal an einer ständig besetzten Stelle auslösen. Dieses Signal darf nur durch einen speziellen Eingriff abgebrochen werden können.

4.2.2 Druckbegrenzungseinrichtungen

(1) Bei Sicherheitsventilausblaseleitungen ist die Mündung in der Regel senkrecht nach oben anzuordnen und gegen eindringende Feuchtigkeit, z. B. mit lose aufgesetzter Kappe oder Deflektorhaube, zu schützen.

(2) Sammelleitungen von Überströmventilen und Abblaseleitungen von Sicherheitsventilen mit Ammoniak sind mit Informationen zur Kältemittelfließrichtung und mit dem Text „Abblaseleitung“ zu kennzeichnen.

(3) Sicherheitsventile, die in die Atmosphäre abblasen, sind wie folgt auszurüsten:

- a)

-

Vorschaltung von Berstscheiben mit Zwischenraumüberwachung und Druckalarmeinrichtung (Druckwächter), oder

- b)

-

Gassensor in der Ausblaseleitung oder

- c)

-

Verwendung von Sicherheitsventilen mit Elastomerdichtung, mit Drucküberwachung des abgesicherten Anlagenteils mit Alarmierung an die ständig besetzte Stelle bei 2 bar unter dem Ansprechdruck des Sicherheitsventils.

Der Ansprechdruck des den Zwischenraum überwachenden Druckwächters sollte auf einen Druck kleiner als 0,5 bar eingestellt werden. Bei Ansprechen des Wächters muss ein Alarm in der Messwarte bzw. Messstand ausgelöst werden.

4.2.3 Absperrarmaturen

(1) Die Endstellung der sicherheitstechnisch erforderlichen fernbetätigbaren Absperrarmaturen muss vor Ort eindeutig erkennbar oder kenntlich sein. Die Endstellung muss zusätzlich am Betätigungsort angezeigt werden.

(2) Sicherheitstechnisch erforderliche Absperrklappen sind nur in doppelexzentrischer Ausführung zulässig. Wenn die Absperrarmatur zwischen Druckbehältern, z. B. Verflüssiger und Hochdrucksammler, nicht betriebsmäßig zu betätigen ist, darf die Überdruckabsicherung des Verflüssigers über die Sicherheitseinrichtung des Hochdrucksammlers erfolgen.

(3) Betriebsmäßig nicht zu betätigende Absperrarmaturen sind in Betriebsstellung gegen unbefugtes Betätigen zu sichern.

(4) Spindeln für Absperrarmaturen müssen aus nichtrostendem Stahl ausgeführt sein. Bei bestehenden Anlagen kann auf den Austausch von Spindeln, die die vorstehende Anforderung nicht erfüllen, verzichtet werden, wenn im Rahmen der Wartung keine Korrosion an den Spindeln festgestellt wird.

(5) Kälteanlagen mit einer Kältemittelfüllmenge von mehr als 3 t sollen in funktionell sinnvolle, fernbetätigbar einzeln absperrbare Baugruppen unterteilt werden. Baugruppen mit einer maximal betriebsmäßig möglichen gesamten Kältemittelfüllmenge von mehr als 3 t Ammoniak müssen in der Flüssigkeit zuführenden Rohrleitung mit einer betriebsmäßig fernbetätigbaren Absperreinrichtung ausgerüstet sein. Diese muss bei Ausfall der Steuerenergie schließen, von Hand bedienbar oder ggf. in das Not-Aus-System einbezogen sein. Wenn die Absperreinrichtung (z. B. Magnetventil) nur in eine Richtung wirksam ist, ist in jedem Fall eine Rückströmung zu verhindern, z. B. durch eine Absaugschaltung (pump-down).

4.2.4 Zentralabscheider mit einem Gesamtinhalt von mehr als 3 t Kältemittel

(1) Zulaufleitungen für Ammoniakpumpen an Ammoniak-Abscheidern sollten über nur einen Stutzen angeschlossen werden. Die Festlegung der Anzahl der Stutzen muss dabei unter Berücksichtigung der kältetechnischen Gegebenheiten erfolgen. Pumpenzulaufleitungen aus dem Zentralabscheider sind behälternah mit einer fernbetätigbaren Absperrarmatur auszurüsten. Um Reparaturen an fernbetätigbaren Armaturen durchführen zu können, empfiehlt es sich, eine betriebsmäßig nicht bedienbare Absperrarmatur vorzuschalten.

(2) Die fernbetätigbare Absperrarmatur ist auf der Saugseite der Pumpe einzubauen. Von dieser Anforderung kann bei bestehenden Anlagen in zu begründeten Einzelfällen abgewichen werden; bei hermetisch dichten Pumpen kann die fernbetätigbare Absperrarmatur auch auf der Druckseite der Pumpe angebracht sein, wenn keine Verzweigung zwischen Pumpe und Armatur vorhanden ist.

4.2.5 Verdichter

Bei Anlagen, in denen Flüssigkeitsschläge in Verdichtern (angesaugtes flüssiges Ammoniak, rücklaufendes Öl, Rückkondensation aus dem Verflüssiger, Kälteträger) nicht konstruktiv ausgeschlossen sind, müssen die Verdichter mit redundanten oder gleichwertigen Maßnahmen gegen Flüssigkeitsschläge abgesichert werden. Nach dem derzeitigen Stand der Technik im Sinne von § 3 Absatz 6 BImSchG lässt sich dies z. B. durch

- –

-

redundante Schwimmerschalter,

- –

-

einen selbstüberwachenden Schwimmerschalter oder

- –

-

Niveauregelung mit Maximalstandbegrenzer

erfüllen.

4.2.6 Apparate mit aktiv bewegten flexiblen Kältemittelleitungen

(1) Die Anforderungen an den Aufstellungsraum von Apparaten mit aktiv bewegten flexiblen Kältemittelleitungen (z. B. Plattenfroster) entsprechen denen an einen Maschinenraum. Alternativ kann der Bereich eingehaust und ins Freie entlüftet werden. Kann diese räumliche Trennung nicht realisiert werden, sind als zusätzliche Maßnahme Wasserschleier um den Aufstellungsort vorzusehen.

(2) Die Notlüftung, die fernbetätigbare Absperrarmatur in der Kältemittelzuleitung und ggf. der Wasserschleier sind automatisch bei Ansprechen der Gaswarneinrichtung (150 bis 500 ppm) auszulösen.

(3) Die Anforderungen an Fluchtwege gemäß ASR A2.3 sind einzuhalten.

(4) Der Abstand zwischen Plattenfrostern soll im Instandhaltungsbereich mindestens 1 m betragen. Der Mindestabstand zwischen Plattenfrostern im Bedienbereich beträgt mindestens 1,2 m.

4.3 Beurteilung der Gefährdung durch Ammoniak-Freisetzungen

Austretendes Ammoniak aus Sicherheitsventilabblaseleitungen und der Maschinenraumentlüftung muss gefahrlos abgeleitet werden. Eine irreversible Gesundheitsschädigung für den Menschen ist nicht zu erwarten, wenn der ERPG-2-Wert nicht überschritten wird. Es ist daher konservativ von einer Freisetzungsdauer von 1 Stunde auszugehen. Für die Ermittlung von Bereichen mit möglicher Gefährdung (siehe auch TRGS 407) sind die Freisetzungsbedingungen wie Ort, Richtung und Höhe der Austrittsöffnung, der Aggregatzustand und die Freisetzungstemperatur, der Impuls der Austrittsströmung (Richtung, Geschwindigkeit) und die Umgebungssituation zu berücksichtigen.

Als Berechnungsgrundlage für eine Freisetzung aus der Maschinenraumentlüftung ist in der Regel eine Ammoniakkonzentration von mindestens 10 000 ppm anzusetzen und Ammoniak ist in diesem Fall als dichteneutrales Gas anzunehmen.

Die Gasausbreitungsberechnung ist mit Hilfe anerkannter Modelle zur Freistrahl- und atmosphärischen Ausbreitung, z. B. nach VDI-Richtlinie 3783 Blatt 1 oder 2, durchzuführen.

4.4 Gaswarnanlagen/Meldeeinrichtungen für Gasgefahr

(1) Die Kälteanlage muss in den Maschinenräumen mit Einrichtungen ausgerüstet sein, die Freisetzungen von Ammoniak erkennen und melden.

(2) In Maschinenräumen, in denen nur Verdichteraggregate aufgestellt sind, ist mindestens ein Gassensor zu installieren. Der Gassensor soll oberhalb der Verdichter im Luftstrom der Verdichterabwärme in der Entlüftung des Maschinenraumes angeordnet sein.

(3) In Maschinenräumen mit Kältemittelpumpen, Abscheide- oder Sammelbehältern ist ein Gassensor oberhalb der Anlagenteile und bei einer Raumhöhe von mehr als 4 m zusätzlich ein Gassensor in der Nähe der Pumpen zu installieren.

(4) Die Alarmierung muss vor Ort und an eine ständig besetzte Stelle erfolgen.

(5) Die Alarmschwellen sind bei

- 150 bis 500 ppm

-

Ammoniak-Voralarm mit automatischer Einschaltung der technischen Lüftung

- 1 000 ppm

-

Ammoniak-Hauptalarm mit automatischer Abschaltung der betroffenen Anlagenteile (Kältemittelpumpen, Verdichter, Absperrarmaturen)

einzustellen.

(6) Die automatische Abschaltung der technischen Entlüftung ist im Einzelfall entsprechend der Ausbreitungsberechnung zu prüfen. Spätestens bei einer Konzentration von 30 000 ppm Ammoniak im Maschinenraum hat die Abschaltung zu erfolgen und die Zuluftöffnungen sind automatisch zu verschließen. Dafür kann die Festlegung einer dritten Alarmschwelle erforderlich sein. Messungen und Warnungen in diesem Bereich erfordern möglicherweise Geräte mit anderen Messprinzipien, als die bei 150 ppm und 1 000 ppm benutzten.

(7) Es dürfen nur Gaswarneinrichtungen eingesetzt werden, deren Eignung für diesen Einsatzzweck erwiesen ist. Hinsichtlich der toxischen Gefährdung ist diese Forderung erfüllt, wenn die Gassensoren von einer dafür akkreditierten Prüfstelle gemäß DIN EN 45544 für die Detektion von Ammoniak geprüft worden ist. Die Gaswarneinrichtung wird zum Abschalten von Anlagenteilen mit möglichen Zündquellen als störfallbegrenzende Maßnahme eingesetzt und fällt damit als Sicherheits-, Kontroll- und Regelvorrichtung unter den Geltungsbereich der Richtlinie 94/9/EG.

Die Eignung der Gaswarneinrichtung für den Einsatz ist durch den Hersteller mit der Kennzeichnung auf dem Gerät und in seiner EG-Konformitätserklärung durch Auflistung der Richtlinie 94/9/EG und der zugrunde gelegten Normen zu dokumentieren. Der Zündschutz wird dabei durch Anwendung der Normenreihe DIN EN 60079 ff., die sichere Messfunktion durch DIN EN 60079-29-1 beurteilt. Kommt die Gefährdungsbeurteilung zum Explosionsschutz nicht zu einem anderen Ergebnis, so ist eine Gaswarneinrichtung der Gerätekategorie 3 nach Anhang I der Richtlinie 94/9/EG ausreichend.

(8) Die Inbetriebnahme der Gaswarneinrichtung hat durch eine Fachfirma zu erfolgen. Hierbei ist die Kalibrierung und eine Funktionsprüfung der gesamten Gaswarneinrichtung (Gassensor, Gaswarnzentrale und Alarmierung) durchzuführen und zu bestätigen.

(9) In regelmäßigen Abständen ist eine Wartung und Inspektion der Gaswarneinrichtung durchzuführen und zu dokumentieren. Die maximalen Wartungsintervalle entsprechen den üblicherweise angewandten Vorschriften nach dem Stand der Technik (siehe z. B. BG RCI, T 021, BGI 836), es sei denn, der Hersteller gibt kürzere Intervalle vor.

(10) Bei indirekten Kühl- oder Heizsystemen, z. B. Wasser- oder Glykolkreislauf, müssen zur Feststellung von Kältemittel im Kälte- bzw. Wärmeträgerkreislauf Detektoren angeordnet werden. Diese Detektoren müssen im Maschinenraum und an der ständig besetzten Stelle einen Alarm auslösen. Dieselben Anforderungen gelten auch für den Wasserkreislauf der Verflüssiger.

4.5 Betrachtung zum Explosionsschutz

4.5.1 Normalbetrieb

Bei der Gefährdungsbeurteilung zum Explosionsschutz für den Normalbetrieb im Sinne des Anhangs 3 BetrSichV hat der Arbeitgeber unter Berücksichtigung der §§ 7 und 8 in Verbindung mit Anhang I Nummer 1 GefStoffV und der Anhänge 3 und 4 BetrSichV Maßnahmen zur Gewährleistung der Sicherheit der Beschäftigten und Dritter an Kälteanlagen zu ermitteln.

Eine beispielhafte Gefährdungsbeurteilung zum Explosionsschutz ist im VDMA Einheitsblatt 24020 Teil 1 (Abschnitt 6 „Gefährdungsbeurteilung Explosionsschutz“; Anhang E „Explosionsschutzdokument“) enthalten. Diese Gefährdungsbeurteilung kommt zu dem Ergebnis, dass für den Maschinenraum keine explosionsgefährdeten Bereiche festgelegt werden müssen. Ist im Rahmen von Instandhaltungsmaßnahmen (Wartung, Inspektion, Instandsetzung) mit der Freisetzung von größeren Ammoniakmengen zu rechnen, hat der Arbeitgeber diese Gefährdung zusätzlich zu berücksichtigen.

4.5.2 Störung des bestimmungsgemäßen Betriebs

(1) Bei Störung des bestimmungsgemäßen Betriebs im Sinne der 12. BImSchV mit Ammoniakfreisetzung in Maschinenräumen, die zu Konzentrationen größer 30 000 ppm führen, sind durch eine Gaswarneinrichtung alle Anlagenteile mit möglicher Zündquelle (Antriebe, Beleuchtung, etc.) abzuschalten. Sollen im Notfall elektrische Betriebsmittel (Notbeleuchtung, Maschinenraumentlüftung) weiterbetrieben werden, so sind diese, wenn die Gefährdungsbeurteilung zum Explosionsschutz zu keinem anderen Ergebnis kommt, gemäß Gerätekategorie 3 nach Anhang I der Richtlinie 94/9/EG auszuführen.

(2) Die Gaswarnanlage kann als Informationsquelle für die einzuleitenden störfallbegrenzenden Maßnahmen dienen. Es ist daher zu prüfen, ob sie bei Konzentrationen größer 30 000 ppm weiterbetrieben werden soll.

4.6 Prozessleittechnische Einrichtungen/Maschinensteuerung und Not-Aus-System

Zu den Einrichtungen, die einen sicheren Betrieb einer Kälteanlage gewährleisten, gehören sowohl sicherheitsgerichtete Geräte und prozessleittechnische Einrichtungen (PLT), wie Betriebs-, Überwachungs- und Schutzeinrichtungen als auch ein funktionsfähiges und zuverlässiges Not-Aus-System.

(1) Planung, Auswahl, Errichtung, Betrieb und Wartung der Einrichtungen/Geräte, insbesondere die Unterscheidung in Betriebs-, Überwachungs- und Schutz- und Schadensbegrenzungseinrichtungen sind gemäß den zutreffenden Normen/Richtlinien durchzuführen. Die Klassifizierung

- –

-

der sicherheitsgerichteten Geräte ist gemäß DIN EN ISO 13849-1 durchzuführen oder

- –

-

der PLT-Einrichtungen ist gemäß VDI/VDE 2180 in Verbindung mit DIN EN 62061 durchzuführen. Daraus resultieren die Ausführung der Einrichtung/Geräte selbst und die Anforderungen an die Einbindung in die Anlagensteuerung bzw. die Signalweiterleitung/-verarbeitung. Das erforderliche Sicherheitsniveau muss den Anforderungen der Gefährdungsbeurteilung genügen. Beispiele zur Ausführung sind dem Anhang 6 zu entnehmen.

(2) Die PLT-Einrichtungen zur Druckbegrenzung, Füllstand und die weiterführenden Schaltfunktionen der Gaswarneinrichtungen sind gemäß dieser TRAS, in mindestens SIL-1 bzw. PL c gemäß DIN EN ISO 13849-1 Qualität auszuführen.

(3) Die Qualität der technischen Einrichtungen einer Not-Aus-Funktion ist gemäß dieser TRAS in SIL-2 bzw. PL d gemäß DIN EN ISO 13849-1 Qualität auszuführen.

Alternativ können die Maßgaben des Abschnitts 9.4 der DIN EN 60204-1 zur sicherheitstechnischen Gestaltung der Signal-Einbindung und Signal-Verarbeitung für „Steuerfunktionen im Fehlerfall“ umgesetzt werden.

- –

-

Einsatz von erprobten Schaltungstechniken und bewährten Bauteilen,

- –

-

Vorsehen von teilweiser/vollständiger Redundanz und/oder Diversität,

- –

-

Verwendung von Schaltbausteinen mit zwangsgeführten Kontakten mit entsprechender Überdimensionierung hinsichtlich der Lebensdauer (elektrisch und mechanisch) oder nach SIL bzw. PL bewerteten Schaltbausteinen.

Beispiele zur Bewertung von „bewährten Bauteilen“ können dem Anhang 7 entnommen werden. Grundsätzlich ist die Anwendung einfacher, überschaubarer und unmittelbar wirkender Einrichtungen zu bevorzugen.

(4) Für die Kälteanlage ist ein Not-Aus-System zu installieren, das bei Auslösen bzw. Ansprechen von Druck- und Temperaturbegrenzern an den Ammoniak-Verdichtern, der Gaswarneinrichtungen und der Not-Aus-Taster aktiviert wird. Die Wirkketten sind in eine Funktionsmatrix (Beispiel siehe Anhang 6) einzutragen.

(5) Für das Not-Aus-System muss ein leicht erreichbares Auslösesystem im Bereich von Fluchtwegen und außerhalb von Maschinenräumen vorhanden sein. Die Weiterleitung des Signals bei Auslösung des Not-Aus-Systems muss im Rahmen der sicherheitstechnischen Bewertung festgelegt werden. In jedem Fall hat eine Alarmierung in der Anlage und an einer ständig besetzten Stelle zu erfolgen.

(6) Das Not-Aus-System kann in mehrere Teilsysteme untergliedert sein und von Hand oder selbsttätig ausgelöst werden.

(7) Im Einzelfall ist zu entscheiden, welche der fernbetätigbaren Absperrarmaturen in das Not-Aus-System einzubeziehen sind. Mit Auslösung des Not-Aus-Systems müssen die Baugruppen so abgesperrt werden, dass hierdurch keine zusätzlichen Gefahren auftreten können.

(8) Der Not-Aus-Taster außerhalb des Maschinenraums muss zwangsöffnend (DIN EN 60947-5-1 Anhang K), überlistungssicher nach DIN EN ISO 13850 und als roter Pilzstößel mit gelbem Tastensockel, in einer geeigneten Schutzart, mindestens IP 54, ausgeführt sein.

4.7 Betrieb

(1) Im bestimmungsgemäßen Betrieb treten bei Kälteanlagen keine sicherheitsrelevanten Emissionen auf.

(2) Bei einem absehbaren Betriebsstillstand von mehr als 2 Monaten ist die gesamte flüssige Ammoniakfüllung unverzüglich in die Behälter der Kälteanlage (z. B. Zentralabscheider) zu überführen. Die erforderlichen Maßnahmen sind in der Betriebsanweisung zu beschreiben und zu dokumentieren.

(3) Die Instandhaltung an ammoniakbeaufschlagten drucktragenden Anlagenteilen der Kälteanlage sowie die Zeiten der Außerbetriebnahme von Druckbehältern bei mehr als 2 Monaten sind zu dokumentieren und aufzubewahren.

(4) Bei Neuplanungen von Anlagen sollte die Summe der Volumina aller Behälter im Maschinenraum einer Kälteanlage das 1,1-fache des Gesamtinhaltes an Ammoniak der Anlage einschließlich der Rohrleitungen in flüssiger Form bei 20 °C aufnehmen können.

(5) Ammoniakrestgasmengen sind in Behälter gefasste gasförmige Abfälle. Sie sind nach den Vorschriften des Kreislaufwirtschaftsgesetzes und den zugehörigen untergesetzlichen Regelwerken ordnungsgemäß zu verwerten oder schadlos zu beseitigen.

(6) Wartungs- und Instandhaltungsmaßnahmen, die mit einem Eingriff in den Kältemittelkreislauf verbunden sind und zu einer Freisetzung von Ammoniak führen können, sind gefährliche Arbeiten. Solche Tätigkeiten sind durch mindestens zwei sachkundige Personen (nach DIN EN 13313) mit persönlicher Schutzausrüstung durchzuführen. Aufgabenstellung und Freigaben sind in der für die beauftragten Personen verständlichen Sprache zu formulieren.

(7) Bei „Aktiv bewegten Schläuchen“ (z. B. Anschlüsse am Plattenfroster) sind die Anforderungen der DIN EN 1736 einzuhalten, insbesondere Dokumentation und Kennzeichnung.

(8) Bei Wartungs- und Instandhaltungsarbeiten hat der Betreiber, unbeschadet der Verpflichtungen gemäß Arbeitsschutzgesetz (ArbSchG), sicherzustellen, dass Arbeits- und Betriebsanweisungen für Fremdfirmenmitarbeiter vor Beginn der Tätigkeiten zur Verfügung stehen und beachtet werden. Die Unterweisung der Fremdfirmenmitarbeiter ist durchzuführen und zu dokumentieren. Der Betreiber sollte z. B. durch schriftliche Freigaben die Koordination bestimmter Arbeiten sicherstellen.

4.7.1 Füllen und Entleerung von Kälteanlagen

(1) Räume, in denen Ammoniak vor Inbetriebnahme bzw. nach Instandhaltungsarbeiten in Druckgeräte gefüllt wird, dürfen nur von unterwiesenen bzw. sachkundigen Personen (nach DIN EN 13313) betreten werden. Diese Räume sind während des Füllvorgangs mittels Warnhinweis deutlich zu kennzeichnen.

(2) Diese Räume sind mit besonderen Schutzmaßnahmen auszurüsten (z. B. Absperrung, Sicherung des Rettungsweges, Lüftung).

(3) Beim Füllen sind zur Vermeidung von Störungen durch die Freisetzung von Gasen folgende Maßnahmen zu ergreifen:

- –

-

Die Füllleitung muss anlagenseitig mit einem Rückschlagventil und an dem ortsbeweglichen Druckgerät (z. B. Ammoniakfass) mit einem fernbetätigbaren Ventil ausgerüstet sein. Bei Gefahr eines nicht bestimmungsgemäßen Füllvorganges muss das Ventil aus sicherer Entfernung geschlossen werden können.

- –

-

Der Füllvorgang ist zu überwachen. Die Überwachung kann direkt durch eine fachkundige Person oder indirekt z. B. durch eine Monitorüberwachung bzw. Prozessleitsysteme erfolgen, wenn sichergestellt ist, dass bei Störungen des Normalbetriebs schnell in den Füllvorgang eingegriffen werden kann.

- –

-

Die Füllleitungen sind gegen mechanische Beschädigung z. B. durch Überrollen von Fahrzeugen zu schützen und an gefährdeten Stellen besonders zu kennzeichnen.

- –

-

Die eingesetzten Füllschläuche müssen den Anforderung der DIN EN 1736 für „Gelegentlich bewegte flexible Rohrleitungsteile“ entsprechen. Sie dürfen maximal eine Nennweite von DN 25 haben.

- –

-

Beim Entleeren sind insbesondere die Anforderungen der TRBS 3145/TRGS 725 „Ortsbewegliche Druckgasbehälter – Füllen, Bereithalten, innerbetriebliche Beförderung, Entleeren“ zu berücksichtigen.

4.8 Dokumentation

(1) Es ist ein Betriebsbuch über Ammoniakfüllungen, Instandhaltung, Störungen und Änderungen der Kälteanlage zu führen.

(2) Für die Kälteanlage ist eine Dokumentation zu erstellen, die den im Anhang 2 aufgeführten Umfang hat.

4.9 Maschinenraumkennzeichnung

Die Zugangstüren der Maschinenräume sind mit der Bezeichnung „Ammoniak“, der Gesamtfüllmenge der Anlage und den entsprechenden Gefahrensymbolen, Warn-, Ver- und Gebotszeichen an der Außenseite zu kennzeichnen. Insbesondere sind folgende Kennzeichen geeignet:

- –

-

Warnung vor ätzenden Stoffen (W023),

- –

-

Zutritt für Unbefugte verboten (D-P006),

- –

-

Keine offene Flamme; Feuer, offene Zündquelle und Rauchen verboten (P003),

- –

-

Gehörschutz benutzen (M003).

4.10 Alarm- und Gefahrenabwehrplan sowie Unterrichtung der Öffentlichkeit

(1) Es ist durch den Betreiber ein interner Alarm- und Gefahrenabwehrplan zu erstellen. Ein Beispiel für einen solchen betrieblichen Alarm- und Gefahrenabwehrplan ist im Anhang 3 aufgeführt. § 13 GefStoffV ist zu berücksichtigen. Unabhängig davon sind bei Betriebsbereichen, die auch den erweiterten Pflichten der StörfallV unterliegen, die Anforderungen nach § 10 12. BImSchV einzuhalten.

(2) Der Alarmplan soll die Alarmierung, den Alarmablauf sowie die umgehend einzuleitenden Maßnahmen und Aufgaben funktionsbezogen festlegen.

(3) Jeder Mitarbeiter muss unterrichtet sein, wie er sich bei einem Schadensfall zu verhalten hat oder welche Aufgaben er zu übernehmen hat.

(4) Ebenso sollen die an der Schadensbekämpfung und Gefahrenabwehr beteiligten externen Stellen (Feuerwehr, Notarzt, Handwerker) und Personen über ihre Aufgaben und Pflichten soweit unterrichtet sein, dass Hilfsmaßnahmen sofort begonnen werden können (Anlagenkenntnisse, Stoffkenntnisse, Kenntnis der Örtlichkeit und eines entsprechenden Maßnahmenkataloges). Der Betreiber hat dafür zu sorgen, dass bei Ammoniakfreisetzung durch Störung des bestimmungsgemäßen Betriebes, welcher außerhalb des Betriebsgeländes zu einer Gefährdung führen kann, die für die Gefahrenabwehr zuständigen Behörden und Einsatzkräfte unverzüglich, umfassend und sachkundig informiert und eingewiesen werden.

(5) Die zuständige Feuerwehr muss über Art und Umfang der Kälteanlage informiert werden. Alarm- und Gefahrenabwehrpläne müssen dort bekannt und mit den betrieblichen Brandschutzkonzepten abgestimmt sein.

(6) Bei Kälteanlagen soll der Betreiber die unmittelbare Nachbarschaft über Verhaltensmaßnahmen bei Ammoniakgeruch und einer möglichen Gefahr bei einem gestörten Betrieb der Anlage informieren.

(7) Notfallübungen sind in Absprache mit den zuständigen Behörden (Brand-, Rettungs- und Katastrophenschutz-Behörden) in regelmäßigen Abständen durchzuführen.

4.11 Wasserrechtliche Anforderungen

Neben anderen wassergefährdenden Flüssigkeiten, die innerhalb der Kälteanlage verwendet werden, ist Ammoniak in die Wassergefährdungsklasse WGK 2 eingestuft. Daher sind in Anlagenbereichen, in denen die Flüssigkeiten freigesetzt werden können, die wasserrechtlichen Anforderungen einzuhalten. Hierzu sind Hinweise dem Anhang 8 zu entnehmen.

5 Prüfungen

(1) Es wird empfohlen im Rahmen eines Anzeige- oder Genehmigungsverfahrens einen Sachverständigen nach § 29a BImSchG mit der Prüfung der sicherheitstechnischen Unterlagen der Kälteanlage zu beauftragen. Im sicherheitstechnischen Gutachten sind die für diese Prüfung zutreffenden Punkte des Anhangs 5 zu bearbeiten.

(2) Vor Inbetriebnahme der Kälteanlage hat auf Grundlage der Genehmigung eine Sachverständigenprüfung nach § 29a BImSchG zu erfolgen. In der Abnahmeprüfung sind die im Anhang 5 aufgeführten Themenpunkte, die nicht bereits unter Absatz 1 abgehandelt wurden, zu bearbeiten. Die Abnahmeprüfung sollte erst erfolgen, wenn alle sicherheitstechnisch relevanten Bauteile installiert und betriebsbereit sind.

(3) Es sind alle 5 Jahre wiederkehrende Prüfungen am Gesamtsystem der Kälteanlage durch einen nach § 29b BImSchG bekannt gegebenen Sachverständigen durchzuführen. Bei dieser Prüfung ist darüber hinaus festzustellen, ob und welche Abweichungen vom Genehmigungsbescheid einschließlich der in Bezug genommenen Unterlagen eingetreten sind.

(4) Der beauftragte Sachverständige muss über die erforderliche Fachkunde gemäß § 7 der Bekanntgabeverordnung (41. BImSchV) verfügen.

(5) In die Atmosphäre abblasende Sicherheitsventile sind alle 5 Jahre im ausgebauten Zustand einer Funktionsprüfung zu unterziehen.

(6) An der Kälteanlage ist jährlich eine Prüfung durch eine sachkundige Person (nach DIN EN 13313) durchzuführen. Die Prüfung durch eine sachkundige Person umfasst:

- a)

-

Äußere Sichtprüfung aller Anlagenteile jedoch insbesondere der durch äußere Korrosion gefährdeten Anlagenteile.

- b)

-

Sichtprüfung der Kältedämmung, Sichtprüfung der Befestigung und Verbindungen.

- c)

-

Dichtheitsprüfungen während des Betriebes.

- d)

-

Funktionsprüfungen der sicherheitstechnisch erforderlichen Mess- und Regeleinrichtungen, der sicherheitstechnisch erforderlichen Absperrarmaturen und solcher, die betriebsmäßig nicht betätigt werden.

- e)

-

Sichtprüfung der Sicherheitsventile.

- f)

-

Funktionsprüfung der Lüftungsanlage.

- g)

-

Funktionsprüfungen der Gefahrenmeldeeinrichtungen (z. B. pH-Wert-Messung).

(7) Flexible Kältemittelleitungen, die aktiv bewegt werden, sind mindestens alle sechs Monate durch einen Sachkundigen (nach DIN EN 13313) auf Dichtheit (z. B. Sichtprüfung o. Ä.) zu prüfen. Die Angabe der Prüffristen durch den Hersteller sind bei der Fristfestsetzung zu berücksichtigen.

(8) Vor dem Füll- bzw. Entleerungsvorgang ist die Anlage einer Prüfung durch den Sachkundigen (nach DIN EN 13313) oder der befähigten Person gemäß BetrSichV (Dichtheitsprüfung, Absperrungen, Warnhinweise etc.) zu unterziehen.

Regelwerke

- 1.

-

Gesetze, Verordnungen und RichtlinienVerordnung (EG) Nr. 1272/2008 des Europäischen Parlaments und des Rates über die Einstufung, Kennzeichnung und Verpackung von Stoffen und Gemischen, zur Änderung und Aufhebung der Richtlinien 67/548/EWG und 1999/45/EG und zur Änderung der Verordnung (EG) Nr. 1907/2006 vom 16. Dezember 2008 (ABl. L 353 vom 31.12.2008, S. 1; L 16 vom 20.1.2011, S. 1)Flora-Fauna-Habitat-Richtlinie. Richtlinie 92/43/EWG des Rates vom 21. Mai 1992 zur Erhaltung der natürlichen Lebensräume sowie der wildlebenden Tiere und Pflanzen (ABl. L 206 vom 22.7.1992, S. 7)Vogelschutzrichtlinie. Richtlinie 79/409/EWG des Rates vom 2. April 1979 über die Erhaltung der wildlebenden Vogelarten (ABl. L 103 vom 25.4.1979, S. 1)Gesetz zum Schutz vor schädlichen Umwelteinwirkungen durch Luftverunreinigungen, Geräusche, Erschütterungen und ähnliche Vorgänge (Bundes-Immissionsschutzgesetz – BImSchG) – in der Fassung der Bekanntmachung vom 17. Mai 2013 (BGBl. I S. 1274), das durch Artikel 1 des Gesetzes vom 2. Juli 2013 (BGBl. I S. 1943) geändert worden ist.Gesetz über die Durchführung von Maßnahmen des Arbeitsschutzes zur Verbesserung der Sicherheit und des Gesundheitsschutzes der Beschäftigten bei der Arbeit (Arbeitsschutzgesetz – ArbSchG) – vom 7. August 1996 (BGBl. I S. 1246), das zuletzt durch Artikel 8 des Gesetzes vom 19. Oktober 2013 (BGBl. I S. 3836) geändert worden ist.Gesetz über die Bereitstellung von Produkten auf dem Markt (Produktsicherheitsgesetz – ProdSG) vom 8. November 2011 (BGBl. I S. 2178, 2179; 2012 I S. 131).Vierte Verordnung zur Durchführung des Bundes-Immissionsschutzgesetzes (Verordnung über genehmigungsbedürftige Anlagen – 4. BImSchV) vom 2. Mai 2013 (BGBl. I S. 973).Zwölfte Verordnung zur Durchführung des Bundes-Immissionsschutzgesetzes (Störfall-Verordnung – 12. BImSchV) – in der Fassung der Bekanntmachung vom 8. Juni 2005 (BGBl. I S. 1598), die zuletzt durch Artikel 1 der Verordnung vom 14. August 2013 (BGBl. I S. 3230) geändert worden ist.Einundvierzigste Verordnung zur Durchführung des Bundes-Immissionsschutzgesetzes (Bekanntgabeverordnung – 41. BImSchV) vom 2. Mai 2013 (BGBl. I S. 973, 1001, 3756)Verordnung zum Schutz vor Gefahrstoffen (Gefahrstoffverordnung – GefStoffV) vom 26. November 2010 (BGBl. I S. 1643, 1644), die zuletzt durch Artikel 2 der Verordnung vom 15. Juli 2013 (BGBl. I S. 2514) geändert worden ist.Verordnung über Sicherheit und Gesundheitsschutz bei der Bereitstellung von Arbeitsmitteln und deren Benutzung bei der Arbeit, über Sicherheit beim Betrieb überwachungsbedürftiger Anlagen und über die Organisation des betrieblichen Arbeitsschutzes (Betriebssicherheitsverordnung – BetrSichV) vom 27. September 2002 (BGBl. I S. 3777), die zuletzt durch Artikel 5 der Verordnung vom 8. November 2011 (BGBl. I S. 2178) geändert worden ist.Verordnung über Arbeitsstätten (Arbeitsstättenverordnung – ArbStättV) vom 12. August 2004 (BGBl. I S. 2179), die zuletzt durch Artikel 4 der Verordnung vom 19. Juli 2010 (BGBl. I S. 960) geändert worden ist.Verordnung über Anlagen zum Umgang mit wassergefährdenden Stoffen vom 31. März 2010 (BGBl. I S. 377)

- 2.

-

Technische Regeln

AD 2000-Regelwerk Sicherheitstechnische Anforderungen für Druckbehälter, Rohrleitungen und deren Ausrüstungsteile insbesondere

AD 2000 – HP801 Nr. 14Herstellung und Prüfung

– Druckbehälter in Kälteanlagen und WärmepumpenanlagenTechnische Regel für Arbeitsstätten ASR A1.3: Sicherheits- und Gesundheitsschutzkennzeichnung, Ausgabe: Februar 2013 (GMBl. 2013, S. 334)Technische Regel für Arbeitsstätten ASR A2.3: Fluchtwege und Notausgänge, Flucht- und Rettungsplan. (GMBl. 2007, S. 902; zuletzt geändert GMBl. 2014, S. 286).TRGS 407: Tätigkeiten mit Gasen – Gefährdungsbeurteilung. Ausgabe 26. Juni 2013 (GMBl. Nr. 41/42 vom 29.8.2013, S. 814)TRGS 900: Arbeitsplatzgrenzwerte. Ausgabe 2006, geändert und ergänzt: GMBl. 2014, S. 271 – 274 vom 2.4.2014 (Nr. 12)TRBS 1203: Befähigte Personen. Ausgabe 2010, geändert und ergänzt: GMBl. 2012, S. 386 (Nr. 21)TRBS 3145/TRGS 725: Ortsbewegliche Druckgasbehälter – Füllen, Bereithalten, innerbetriebliche Beförderung, Entleeren. Ausgabe 2013, GMBl. 2014, S. 606 (Nr. 28/29)Arbeitsblatt DWA-A 786 Technische Regel wassergefährdender Stoffe (TRwS): Ausführung von Dichtflächen. Ausgabe 2005 - 3.

-

Unfallverhütungsvorschriften/Berufsgenossenschaftliche Regeln und Informationen

BGR 500; Kapitel 2.35 (04/2008) Berufsgenossenschaftliche Regeln für Sicherheit und Gesundheit bei der Arbeit

Betreiben von ArbeitsmittelnBG RCI, T 021 (04/2012) Gaswarneinrichtungen für toxische Gase/Dämpfe und Sauerstoff - 4.

-

Normen

DIN EN 378 Teil 1 (08/2012) Kälteanlagen und Wärmepumpen; Sicherheitstechnische und umweltrelevante Anforderungen; Grundlegende Anforderungen und Definitionen, Klassifikation und Auswahlkriterien DIN EN 378 Teil 2 (08/2012) Kälteanlagen und Wärmepumpen; Sicherheitstechnische und umweltrelevante Anforderungen; Konstruktion, Herstellung, Prüfung, Kennzeichnung und Dokumentation DIN EN 378 Teil 3 (08/2012) Kälteanlagen und Wärmepumpen; Sicherheitstechnische und umweltrelevante Anforderungen; Aufstellungsort und Schutz von Personen DIN EN 378 Teil 4 (08/2012) Kälteanlagen und Wärmepumpen; Sicherheitstechnische und umweltrelevante Anforderungen; Betrieb, Instandhaltung, Instandsetzung und Rückgewinnung DIN EN 1861 (07/1998) Kälteanlagen und Wärmepumpen; Systemfließbilder und Rohrleitungs- und Instrumentenflussbilder; Gestaltung und Symbole DIN EN 14276 Teil 1 (05/2011) Druckgeräte für Kälteanlagen und Wärmepumpen: Behälter – Allgemeine Anforderungen DIN EN 14276 Teil 2 (05/2011) Druckgeräte für Kälteanlagen und Wärmepumpen: Rohrleitungen; AllgemeineAnforderungen DIN EN ISO 12944 (07/1998) Beschichtungsstoffe – Korrosionsschutz von Stahlbauten durch Beschichtungssysteme DIN 4140 (04/2014) Dämmarbeiten an betriebstechnischen Anlagen in der Industrie und in der technischen Gebäudeausrüstung – Ausführung von Wärme- und Kältedämmungen DIN EN 1736 (02/2009) Kälteanlagen und Wärmepumpen – Flexible Rohrleitungsteile, Schwingungsabsorber und Kompensatoren – Anforderungen, Konstruktion und Einbau DIN EN ISO 4126-1 (12/2013) Sicherheitseinrichtungen gegen unzulässigen Überdruck – Teil 1: Sicherheitsventile DIN EN 13136 (12/2013) Kälteanlagen und Wärmepumpen – Druckentlastungseinrichtungen und zugehörige Leitungen – Berechnungsverfahren DIN EN ISO 13849-1 (12/2008) Sicherheit von Maschinen – Sicherheitsbezogene Teile von Steuerungen – Teil 1: Allgemeine Gestaltungsleitsätze DIN EN 60079-29-1 (07/2008) Explosionsfähige Atmosphäre – Teil 29-1: Gasmessgeräte – Anforderungen an das Betriebsverhalten von Geräten für die Messung brennbarer Gase (IEC 60079-29-1:2007, modifiziert) DIN EN ISO 13850 (09/2008) Sicherheit von Maschinen – Not-Halt – Gestaltungsleitsätze (ISO 13850:2006) DIN EN 60947-2 (01/2014) Niederspannungsschaltgeräte – Teil 2: Leistungsschalter DIN EN 60947-4 (02/2014) Niederspannungsschaltgeräte – Teil 4: Schütze und Motorstarter – Elektromechanische Schütze und Motorstarter DIN EN 60947-5-1 (04/2014) Niederspannungsschaltgeräte – Teil 5: Steuergeräte und Schaltelemente – Elektromechanische Steuergeräte DIN EN 50205 (01/2003) Relais mit (mechanisch) zwangsgeführten Kontakten DIN EN 12263 (01/1999) Kälteanlagen und Wärmepumpen – Sicherheitsschalteinrichtungen zur Druckbegrenzung – Anforderungen und Prüfungen DIN EN 13313 (02/2011) Kälteanlagen und Wärmepumpen – Sachkunde von Personal DIN EN 1634-1 (03/2014) Feuerwiderstandsprüfungen und Rauchschutzprüfungen für Türen, Tore, Abschlüsse, Fenster und Baubeschläge – Teil 1: Feuerwiderstandsprüfungen für Türen, Tore, Abschlüsse und Fenster DIN EN 60204-1 (01/2011) Sicherheit von Maschinen – Elektrische Ausrüstung von Maschinen – Teil 1: Allgemeine Anforderungen DIN EN 45544 (10/2000) Arbeitsplatzatmosphäre – Elektrische Geräte für die direkte Detektion und direkte Konzentrationsmessung toxischer Gase und Dämpfe – Teil 1: Allgemeine Anforderungen und Prüfverfahren DIN EN ISO 10628 (03/2001) Fließschemata für verfahrenstechnische Anlagen – Allgemeine Regeln - 5.

-

Weitere Erkenntnisquellen

VDI-Richtlinie 3783 Blatt 1 (05/1987) Ausbreitung von Luftverunreinigungen in der Atmosphäre; Ausbreitung von störfallbedingten Freisetzungen; Sicherheitsanalyse VDI-Richtlinie 3783 Blatt 2 (07/1990) Umweltmeteorologie: Ausbreitung von störfallbedingten Freisetzungen schwerer Gase; Sicherheitsanalyse VDMA Einheitsblatt 24020 Teil 1 (11/2008) Betriebliche Anforderungen an Kälteanlagen VDI/VDE 2180, Blatt 1 (10/2005) Sicherung von Anlagen der Verfahrenstechnik mit Mitteln der Prozessleittechnik (PLT)

Umfang der zusätzlichen Dokumentation (Checkliste)

Die angesprochenen Füllmengen beziehen sich auf die Füllmenge im Behälter während des bestimmungsgemäßen Betriebs.

(1) Betreiber und Errichter, Zeitpunkt der Inbetriebnahme bei bestehenden Anlagen, auch wesentliche Umbauten und Erneuerungen.

(2) Standort und Zweck der Anlage.

(3) Anlagenbeschreibung

- –

-

Technische Daten der Anlage

- –

-

Relevante physikalische, chemische und sicherheitstechnische Stoffdaten

- –

-

Angaben zum Kälteanlagenkreislauf mit erforderlichen Mengenangaben (Füllmengen > 1 000 kg).

(4) Amtlicher Lageplan mit Einordnung in die Umgebung, Grundstückseigner, Nachbarschaft, benachbarte sicherheitstechnisch relevante Bebauungen und Anlagen.

(5) Lagepläne oder Aufstellungspläne, aus denen ersichtlich sind:

- –

-

Angrenzende Bebauung und nahegelegene Schutzobjekte

- –

-

Einzäunungen, Umfriedungen

- –

-

Feuerwehranfahrt, Rüstflächen, Hydranten

- –

-

Fluchtwege

- –

-

Lage der wichtigsten Behälter (Füllmenge > 1 000 kg), des Maschinenraumes, der Schaltwarte

- –

-

Verlauf der Rohrleitungstrassen für Kältemittel und Kälteträger

- –

-

Sicherheitsventilausblaseleitungen

- –

-

Abluft aus Maschinenräumen

- –

-

Not-Aus-Taster

- –

-

Gaswarngeräte, Lage der Gassensoren und Alarmanzeigen.

(6) Angaben zu der Kälteanlage mit Ammoniak-führenden Rohrleitungen und Behältern

- –

-

Drücke und Nenndruckstufen

- –

-

Behälterinhalt (> 1 000 kg) im bestimmungsgemäßen Betrieb

- –

-

Anordnung der Armaturen mit Zuordnung zum RI-Fließbild

- –

-

Korrosionsschutz

- –

-

Ausführung der Ausblaseleitung von Sicherheitsventilen

- –

-

Energie-, Medienversorgung

- –

-

Not-Aus-System und Gaswarnanlage.

(7) RI-Fließbild gemäß DIN EN 1861, mit Eintragungen zu sicherheitstechnisch bedeutsamen Anlageteilen, sowie Unterlagen zur installierten Prozessleittechnik. Soweit erforderlich, ergänzende RI-Fließbilder für die verfahrenstechnische Gesamt-Anlage nach DIN EN ISO 10628.

(8) Organisatorische Festlegungen

- –

-

Verantwortliche Person(en)

- –

-

Bedienpersonal

- –

-

Betriebsanweisung

- –

-

Alarmierungsregelung, Einsatzplan für den Ereignisfall

- –

-

Notabschaltung

- –

-

Liste der Einsatzmittel und Schutzausrüstungen für den Ereignisfall

- –

-

Entsorgungsmöglichkeit.

Betrieblicher Alarm- und Gefahrenabwehrplan

Kühlhaus: . . .

| Objektanschrift: | Postanschrift, Telefon, Mobil-Nummer, Telefax |

| Betreiber des Kühlhauses: | Postanschrift, Telefon, Mobil-Nummer, Telefax |

| Betreiber der Kälteanlage: | Postanschrift, Telefon, Mobil-Nummer, Telefax |

| Eigentümer des Kühlhauses: | Postanschrift, Telefon, Mobil-Nummer, Telefax |

Inhaltsverzeichnis

1 Angabe zu den Anlagen und ihrer Umgebung

1.1 Angaben zum Objekt (Anlage, Betrieb, Werk)

1.1.1 Allgemeine Beschreibung

1.1.2 Umgebung

1.1.3 Betriebszeiten

1.2 Zusätzliche Gefahrenschwerpunkte (Beispiele)

2 Gefahrenabwehr

2.1 Sachkundige interne Stellen

2.2 Spezielle externe Fachkräfte

2.3 Einrichtungen und Ausrüstungen

3 Beigefügte Unterlagen (soweit erforderlich)

3.1 Alarmplan

3.2 Einzelpläne

3.3 Weitere Unterlagen

1 Angabe zu den Anlagen und ihrer Umgebung

1.1 Angaben zum Objekt (Anlage, Betrieb, Werk)

1.1.1 Allgemeine Beschreibung

Unter 1.1.1 sind folgende Informationen einzufügen:

- –

-

Welchem Zweck dient das Objekt auf das der Gefahrenabwehrplan (BAGAP) Bezug nimmt?

- –

-

Von welcher Anlage kann eine Gefährdung ausgehen?

- –

-

Welche Ammoniakmenge ist vorhanden?

Bei dem Objekt handelt es sich um ein Kühlhaus. Die Kälteversorgung erfolgt durch eine Kompressionskälteanlage. Als Kältemittel wird Ammoniak verwendet, das als akut toxisch und ätzend eingestuft ist.

Die gesamte Kältemittelfüllmenge beträgt 4 200 kg.

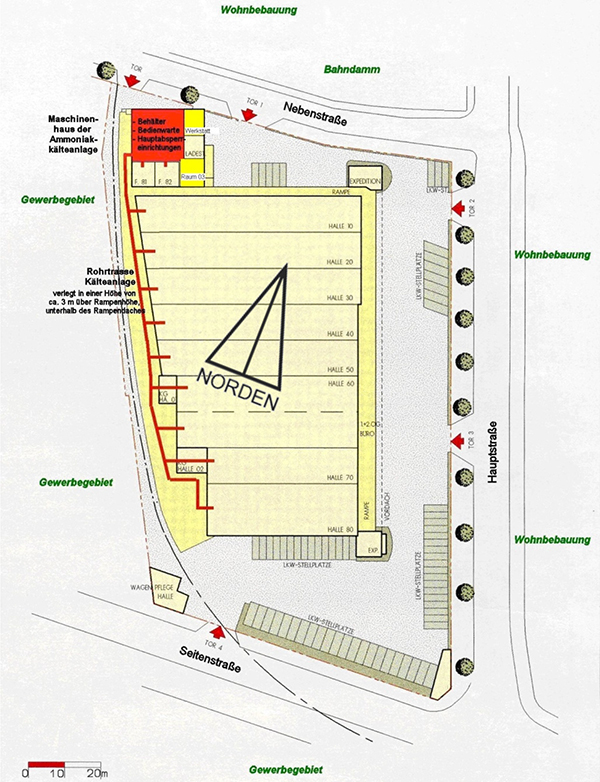

Die wesentlichen Komponenten der Kälteanlage die den Großteil des Kältemittels beinhalten, befinden sich in einem abgeschlossenem Raum (Maschinenhaus) – siehe Objektplan.

1.1.2 Umgebung

Unter Nummer 1.1.2 sind schutzwürdige Objekte (siehe TRAS 110 Nummer 2 Absatz 3) sowie deren Entfernung zum Gefahrenbereich (z. B. Maschinenhaus) anzugeben.

Die nächste Wohnbebauung ist ca. 50 m von den Kälteanlagenkomponenten entfernt.

1.1.3 Betriebszeiten

Angabe der normalen Arbeitszeiten sowie die Anzahl der Beschäftigten, die typischerweise anwesend sind. Auf Liefer- und Publikumsverkehr ist ggf. hinzuweisen.

| Zeiten Montag bis Sonnabend |

Zeiten Sonntag, Feiertage |

Typische Anzahl der anwesenden Personen |

|

|---|---|---|---|

| Frühschicht | 6:00 bis 14:00 | 6:00 bis 18:00 | 3 |

| Spätschicht | 14:00 bis 22:00 | 3 | |

| Nachtschicht | 22:00 bis 6:00 | 18:00 bis 6:00 | 3 |

| Tagschicht | 7:00 bis 16:00 | 5 | |

| Gleitzeit | 6:00 bis 22:00 |

Bis zu xxx Personen können sich zusätzlich auf dem Betriebsgelände aufhalten (z. B. bei Veranstaltungen, Ein-Auslagerungen, Reparaturen).

1.2 Zusätzliche Gefahrenschwerpunkte (Beispiele)

Angabe von zusätzlichem Gefährdungspotential auf dem Betriebsgelände, welches bei Rettungs- oder Sicherungseinsätzen beachtet werden muss.

- –

-

Flüssiggasbehälter (Betankungsanlage Gabelstapler, Flaschenlager)

- –

-

große Mengen entzündbare Flüssigkeiten (z. B. Öllager, Tankstellen)

- –

-

Bereiche extremer Temperaturen (Verbrennungsgefahren)

- –

-

Löschanlagen mit sauerstoffverdrängenden Gasen

- –

-

radiometrische Füllstandsmessung

Diese zusätzlichen Gefährdungspotentiale sind auch im Objektplan zu kennzeichnen.

2 Gefahrenabwehr

Die nachfolgenden Tabellen sind beispielhaft.

2.1 Sachkundige interne Stellen

| Funktion | Name | Telefon intern | Telefon mobil | Telefon privat |

|---|---|---|---|---|

| Technische Leitung | ||||

| Stellvertretende Leitung | ||||

| Kältetechniker | ||||

| Meister | ||||

| Betriebsangehörige, atemschutztauglich |

2.2 Spezielle externe Fachkräfte

| Funktion | Name | Firma | Telefon | Telefon mobil |

|---|---|---|---|---|

| Kältetechniker | ||||

| Feuerwehr | ||||

| THW | ||||

| Entsorgung | ||||

| Sachverständiger § 29b BImSchG |

2.3 Einrichtungen und Ausrüstungen

| Art | Lagerort6 | Ansprechpartner | Telefon |

|---|---|---|---|

| Schutzmasken (Fluchtretter) | |||

| umgebungsluftunabhängige Atemgeräte, Schutzanzüge (beständig gegen Ammoniak und tiefe Temperaturen) | |||

| Schutzkleidung gegen Kälteeinwirkung | |||

| mobile Lüfter zum Absaugen von mit Ammoniak kontaminierter Luft aus Räumen | |||

| Sprühdüsen für Wasserschleier zum Niederschlagen von Ammoniak gasförmig außerhalb des Maschinenraums | |||

| mobile Gaswarngeräte | |||

| Neutralisationsmittel | |||

| Handscheinwerfer |

3 Beigefügte Unterlagen (soweit erforderlich)

3.1 Alarmplan

3.2 Einzelpläne

- –

-

Feuerwehrplan

- –

-

Rohrleitungstrassenpläne

- –

-

Abwasserkanalpläne

- –

-

Objektplan

3.3 Weitere Unterlagen

- –

-

Sicherheitsdatenblätter (Ammoniak und andere Gefahrstoffe)

- –

-

Betriebsanweisung gemäß § 14 GefStoffV

Alarmplan

bei Ammoniakaustritt am Kühlhaus: . . .

Stand: Datum Änderungsdienst

- 1.

-

Bei akustischem Alarm (Alarmton beschreiben) haben sich alle anwesenden Personen unverzüglich über Rettungswege im Treffpunkt oder am Sammelplatz einzufinden.

- 2.

-

Der Verantwortliche muss feststellen, ob sich eine oder mehrere Personen noch im Gefahrenbereich befinden könnten

- a)

-

Eigene Mitarbeiter z. B. anhand der Stempelkarten an der Stempeluhr

- b)

-

Nachfragen bei Verantwortlichen von Fremdfirmen/Besucher

Maßnahmen zum Schutz von Menschen und zur Rettung von Verletzten haben Vorrang vor Schadensbegrenzung. - 3.

-

Zentrale Stellen informieren (Name, Telefon)

- a)

-

Intern:z. B.: PförtnerTelefon-ZentraleBetriebsleitung

- b)

-

Feuerwehr unter Telefon 112 oder die zuständige Wache am Betriebsort unter Telefon 12 34 51 anrufen mit der Zusatzinformation:

Ammoniakausbruch, Personen in Gefahr

Umgebungsluftunabhängige Atemgeräte und Schutzkleidung gegen Ammoniak dringend erforderlichWas ist geschehen? Wo ist es geschehen?

Wann ist es geschehen? Wie viele Verletzte? Wer meldet die Störung?

- 4.

-

Ansprechpartner für technische Information der Feuerwehr bereitstellen

- –

-

Treffpunkt außerhalb des Gefahrenbereiches vereinbaren

- –

-

Feuerwehr wird vom Ansprechpartner über den Schadensort und Schadensumfang informiert

- 5.

-

Information von Behörden

- –

-

Zuständige Überwachungsbehörde für UmweltschutzTelefon 0 00-00 00-00 00Zuständige Überwachungsbehörde für ArbeitsschutzTelefon 0 00-00 00-22

Die Telefonliste muss in Absprache mit den zuständigen Behörden eventuell erweitert werden.

Objektplan Kühlhaus A-Stadt, B-Straße 1

| Zufahrt zum Maschinenhaus | Tor 5 und Tor 1, Nebenstraße | |

| Eingang zum Maschinenraum | West-Seite über Rampe und vom Durchgang zur Werkstatt (Nord-Ost-Seite) | |

| Regelung | PLT-Schrank an der Außenwand Nordseite. Anzeigen, Not-Aus und Alarme auch am PLT-Tableau in der Werkstatt rechts neben dem Eingang |

|

| Anlagenbeschreibung | Kompressionskälteanlage mit | |

| – | 2 Niederdruckabscheidern (Keller) | |

| – | 1 Mitteldruckflasche (Keller) | |

| – | 1 Hochdrucksammler (Keller) | |

| – | 4 Kolbenverdichtern (EG) | |

| – | 3 Kältemittelpumpen (Keller) | |

| – | 2 Rohrbündelverflüssigern (Keller) | |

| – | 2 Rückkühlwerke auf dem Maschinenhausdach | |

| Abluftöffnung | Auf dem Dach an der nord-westlichen Ecke des Maschinenhauses | |

| Temperaturen | – 8 °C (Mitteldruckabscheider) und | |

| – 36 °C (Niederdruckabscheider) | ||

| – 24 °C (Kühlräume) | ||

| Hauptabsperrarmaturen | Unterhalb der Abscheidebehälter in der Rohrleitung zu den Pumpen (fernbetätigbar über

NOT-AUS) Handabsperrarmaturen an den Rohrleitungssträngen zu den Kühlräumen (unterhalb des Rampendaches Westrampe) |

|

| Ausrüstung Gefahrenabwehr | Raum 03 (neben Maschinenhaus) und Werkstatt | |

| Besonderheiten | Heizöltank mit 30 000 l, unterirdisch im Keller unterhalb der Expedition (Nord-Ost-Ecke des Kühlhauses) | |

ZEMA-Auswertung für Ammoniak-Kälteanlagen:

Die statistischen Betrachtungen beziehen sich auf genehmigungsbedürftige Anlagen der Nummer 77 und 10.258 nach der 4. BImSchV mit einer Mengenschwelle von 50 t Ammoniak nach der 12. BImSchV.

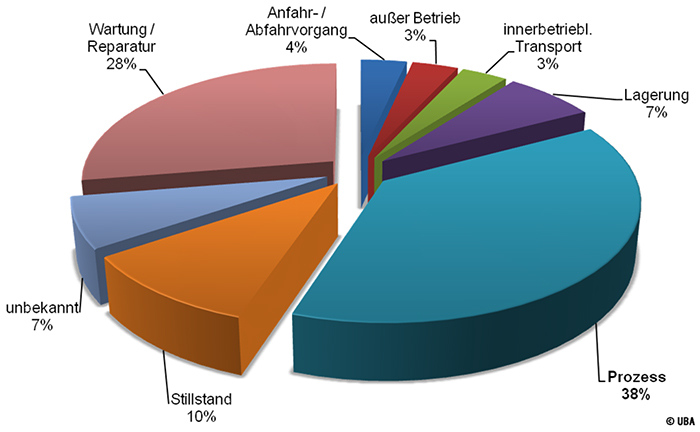

Für die Auswertungen wurden 29 meldepflichtige Ereignisse nach der Störfall-Verordnung (§ 19 Meldeverfahren) herangezogen. Der Ereigniszeitraum ist von 1993 bis 2013. Es muss aber generell auf die kleine Grundgesamtheit der pro Jahr gemeldeten Ereignisse hingewiesen werden, aus der keine statistisch gesicherten Trends ableitbar sind.

Vorab ist festzustellen, dass es bei allen Ereignissen zu einer Ammoniakfreisetzung kam (keine Entzündungen oder Explosionen). 59 % der Ereignisse fanden in den Maschinenräumen statt, 28 % der Vorfälle bei Wartungs- und Reparaturarbeiten und ebenfalls mit 28 % waren Fremdfirmen beteiligt.

Die weiteren Statistiken beziehen sich auf den Betriebsvorgang, die primäre Ursache sowie auf die Auswirkungen (Sach-/Personenschäden).

In der Tabelle „ZEMA-Auswertung von 29 meldepflichtigen Ammoniak-Ereignissen“ ist zusätzlich der gestörte Anlagenteil aufgeführt. Auffällig ist hierbei, dass 28 % der gestörten Anlagenteile Verdichter sind.

Betriebsvorgang:

Die Betriebsvorgänge zum Zeitpunkt der Ereignisse werden in Abbildung 1 aufgezeigt. Mit 38 % (11 Ereignisse) wurde der Prozess als häufigstes Ereignis ermittelt. An zweiter Stelle folgt die Wartung/Reparatur mit 28 % (8 Ereignisse).

Abbildung 1: Betriebsvorgang

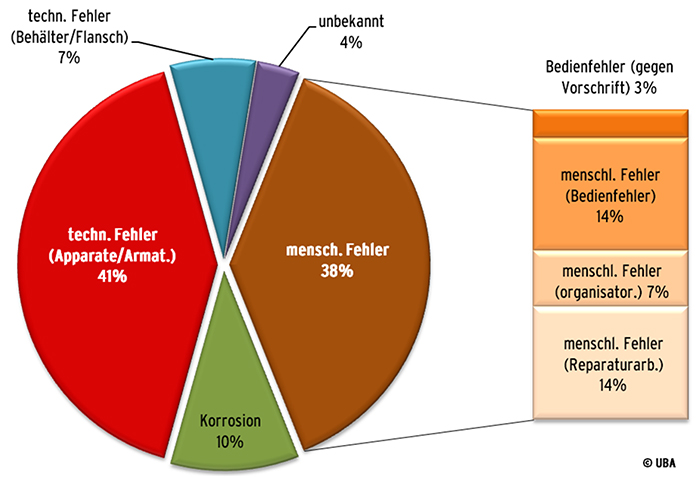

Primärursache:

Die Hauptursache, mit 41 % der Ereignisse, lag bei den technischen Fehlern an Apparaten und Armaturen. Menschliche Fehler traten bei 38 % der Ereignisse auf, diese Ursache unterteilte sich auf Bedienfehler, Reparaturarbeiten und organisatorische Probleme.

Abbildung 2: Primärursache

Sachschäden:

Bei 16 Ereignissen traten innerhalb der Anlage Sachschäden auf. Die Gesamtkosten betrugen ca. 800 000 €. Die Hauptkosten wurden hierbei durch Produktschäden und Produktionsausfall verursacht. Es wurden weiterhin 3 Ereignisse mit Sachschäden außerhalb der Anlage gemeldet (Gesamtkosten ca. 72 000 €). Des Weiteren wurde 1 Umweltschaden innerhalb und 4 Umweltschäden außerhalb der Anlage angezeigt.

Personenschäden:

Bei den insgesamt 29 Ereignissen wurden innerhalb der Anlagen 51 Personen und außerhalb der Anlagen 54 Personen verletzt. Über 1 130 Personen beklagten sich über Geruchsbelästigungen. Evakuierungen mussten bei 15 Personen innerhalb und 12 Personen außerhalb der Betriebsbereiche durchgeführt werden. Positiv ist, dass keine Todesfälle zu verzeichnen sind.

Schlussfolgerungen:

Aus der Analyse der Ereignisse können folgende allgemeine Schlussfolgerungen gezogen werden:

Bei den menschlichen Fehlern sind die Wartungs- und Instandhaltungsarbeiten besonders zu betrachten gerade in Hinblick auf Fremdfirmen (Fremdfirmen waren bei 28 % der Ereignisse beteiligt).

Auffällig sind hierbei die organisatorischen Mängel:

- –

-

Arbeitsanweisungen bzw. Betriebsanweisungen bezüglich Wartungs- und Instandhaltungsarbeiten entsprechen teilweise nicht dem aktuellen Stand der Anlagen und werden gerade bei Fremdfirmenmitarbeitern nicht umgesetzt.

- –

-

Koordination der Wartungs- und Instandhaltungsarbeiten ist nicht geregelt.

Weitere Problemfelder sind die Sachkunde und Sprachkenntnisse von Fremdfirmen. Der Betreiber muss hier noch sorgfältiger auf Referenzen, Sachkundebescheinigungen, Qualität der Leistungen und evtl. Sprachhemmnisse achten.

Im technischen Fehlerbereich sind die Apparate und Armaturen führend. Hier sind insbesondere die Anlagenelemente Verdichter und Sicherheitsventile zu betrachten.

Auffällig sind hier organisatorische Mängel und Sachkunde:

- –

-

Auswahl der Anlagenkomponenten bei der Konstruktion (Nichtbeachtung der komplexen Systemzusammenhänge von verfahrenstechnischen Anlagen).

- –

-

Keine ausreichenden Funktionsprüfungen.

- –

-

Verwendung von Anlagenelementen die nicht mehr dem Stand der Sicherheitstechnik entsprechen (z. B. Temperatursensor statt Gasspürkopf in der Abblaseleitung).

Darüber hinaus ist das Problemfeld „Korrosion“ gerade an den Rohrleitungen (10 % der Ammoniakereignisse) beachtenswert. Regelmäßige Kontrollen der Leitungen und der Dämmung sollten hier durchgeführt werden.

Außerdem sollten Not-Aus-Schalter deutlich und dauerhaft gekennzeichnet sein, regelmäßigen Funktionsprüfungen unterliegen und auch außerhalb des Gefahrenbereichs verfügbar sein. Hierbei sollte auch eine zusätzliche Notausabschaltung am Verdichter überprüft werden.

ZEMA-Auswertung von 29 meldepflichtigen Ammoniak-Ereignissen (Stand: November 2013)

| Ereignisnummer | Gestörter Teil | |

|---|---|---|

| 1993-04-17 | Freisetzung von Ammoniak | Kälteanlage |

| 1994-02-26 | Freisetzung von Ammoniak | Schraubenverdichter |

| 1994-05-24 | Freisetzung von Ammoniak | Kühlrohrsystem |

| 1994-08-03 | Freisetzung von Ammoniak | Ammoniak-Turboverdichter-Zwischenkühler |

| 1994-10-23 | Freisetzung von Ammoniak | Kältemittel-Verdichter |

| 1995-05-05 | Austritt von Ammoniak aus einer Kälteanlage | CO2-Tank, Kopfkühler |

| 1995-08-18 | Freisetzung von Ammoniak | Magnetventil der Kälteanlage |

| 1996-02-08 | Freisetzung von Ammoniak | Kälteanlage, Ammoniakpumpe |

| 1996-04-24 | Freisetzung von Ammoniak | Flüssigkeitsabscheidesammler |

| 1996-08-01 | Freisetzung von Ammoniak in einer Eissporthalle | Sicherheitsventil in der Rohrleitung zur kleinen Halle |

| 1996-08-19 | Freisetzung von Ammoniak aus einer Eislaufanlage | Verdichter |

| 1996-09-06 | Freisetzung von Ammoniak in einem Tiefkühllager | Steuerventil |

| 1997-04-18 | Brand in einem Tiefkühllager (Ammoniak) | Luftkühler im Tiefkühllager |

| 1997-05-22 | Ammoniak-Unfall in einem Schlachthof | Rohrleitung der Kälteanlage |

| 1997-06-16 | Austritt von Ammoniak in einem Eissportstadion | Pistenverrohrung |

| 1997-07-27 | Freisetzung von Ammoniak in einem Schlachthof | Rohrleitung des Kühlraumes; Verdampfer |

| 1997-10-24 | Ammoniakaustritt aus einem Kälteverteilsystem (Entleerungsstutzen am Rohrleitungssystem) |

Kälteverteilsystem (Entleerungsstutzen am Rohrleitungssystem) |

| 1997-11-24 | Ammoniakaustritt aus einer stillgelegten Kälteanlage | Verbindungsleitung zwischen Ölabscheider und Verdichter |

| 1998-04-05 | Freisetzung von Ammoniak in die Atmosphäre | Sammelbehälter zwischen Kondensator und Abscheider |

| 1998-12-12 | Ammoniakfreisetzung aus einer Heißgasleitung in einer Ammoniakanlage | Ammoniak-Heißgasleitung |

| 1999-11-29 | Freisetzung von Ammoniak an einem Verdichter | Verdichter |

| 2000-02-27 | Ammoniakfreisetzung in einer Eisschnellaufbahn | Sicherheitsventil, NH3-Sammelbehälter |

| 2001-06-21 | Stofffreisetzung von Ammoniak in einem Kühllager | Wärmeaustauscher |

| 2002-07-24 | Freisetzung von Ammoniak aus einer Absorptionskälteanlage | Austreiber |

| 2002-10-08 | Ammoniakfreisetzung an einem Eissportstadium | Ammoniak-Kälteanlage (Rohr der Füllstandsanzeige) |

| 2002-10-30 | Freisetzung von Ammoniak an einem Verdichter | Kälteverdichter |

| 2003-08-02 | Ammoniakfreisetzung in einer Kälteanlage | NH3-Leitung im Kühltunnel |

| 2004-07-20 | Ammoniakfreisetzung aus einer Kälteanlage | Eisabfüllung und Eisverpackung (Freezer) |

| 2008-03-12 | Ammoniakfreisetzung an einer Kälteanlage | Verdichter |

Anforderungen

an Gutachten und Sachverständigenprüfungen

nach § 29a BImSchG zu Ammoniak-Kälteanlagen

1 Allgemeines

(1) Vom Betreiber sind alle für die Beurteilung der Anlage notwendigen Unterlagen und Bescheinigungen zur Verfügung zu stellen. Die Unterlagen müssen den aktuellen Stand wiedergeben. Bei Abnahmen vor Inbetriebnahme ist auch der Stand der Errichtung einschließlich der installierten und der noch zu installierenden Sicherheitseinrichtungen zu dokumentieren. Fehlende Unterlagen müssen vom Sachverständigen eingefordert und vom Betreiber ergänzt werden.

(2) In Bezug genommene Feststellungen von anderen Sachverständigen oder deren Gutachten sind als solche mit Angabe der Quelle zweifelsfrei kenntlich zu machen.

(3) Ortsbesichtigungen sind nachvollziehbar mit Datum, der Angabe der besichtigten Anlagen/Anlagenteile sowie ggf. mit den Namen der beteiligten Personen zu beschreiben.

(4) Die Prüfergebnisse, Feststellungen und Schlussfolgerungen müssen nachvollziehbar und plausibel dargelegt sein. Festgestellte, sicherheitsrelevante Mängel, sowie Maßnahmenempfehlungen und sicherheitsrelevante Hinweise sind deutlich und so konkret wie möglich zu formulieren.

(5) Das Gutachten des nach § 29b BImSchG bekannt gegebenen Sachverständigen soll inhaltlich mindestens auf die im Folgenden genannten Gesichtspunkte eingehen. Die Auflistung ist nicht abschließend, so dass weitere Gesichtspunkte, die aus Sicht des Sachverständigen zusätzlich relevant sind, hinzukommen können. Es muss deutlich erkennbar sein, auf welches Anlagenteil sich die Ergebnisdarstellung bezieht. Mehrfachprüfungen sind zu vermeiden.

2 Umfang des Gutachtens

Allgemeine Angaben

- –

-

Auftraggeber, ggf. Datum der Auftragserteilung

- –

-

Betreiber und Anlagenstandort

- –

-

Beteiligte Behörde, ggf. Datum der Abstimmung

- –

-

Ersteller des Gutachtens und Mitwirkende

- –

-

Erklärung zur Unabhängigkeit in Bezug auf § 8 der 41. BImSchV

Aufgabenstellung/Gegenstand des Gutachtens

- –

-

Aufgabenstellung der Behörde/des Auftraggebers

- –

-

Beschreibung von Prüfumfang und Prüftiefe

Auflistung der Prüfgrundlagen

- –

-

Vorgelegte Unterlagen, z. B. Liste der eingesehenen Prüfbescheinigungen, Genehmigungsunterlagen, Sicherheitsbericht, Konzept zur Verhinderung von Störfällen, bereits vorhandene Gutachten usw.

- –

-

Vor-Ort-Begehung, eigene Ermittlungsergebnisse

- –

-

Wesentliche herangezogene Grundlagen wie

- –

-

Gesetze, Verordnungen, Vorschriften,

- –

-

technische Normen, Leitfäden und sonstige Literatur

Kurzbeschreibung der Anlage und des Verfahrens

- –

-

Standortumgebung

- –

-

Zugänglichkeit der Anlage

- –

-

Konstruktive Merkmale und Auslegung der Anlageteile

- –

-

Technische Daten der Kälteanlage,

- –

-

Technische Daten der Druckbehälter, Rohrleitungen, Pumpen, Verdichter

- –

-

Verfahrensbeschreibung

- –

-

Ammoniak-Kreislauf einschl. Ölkreislauf

- –

-

Wärmeträger-Kreislauf

- –

-

Kühlwasser-Kreislauf

- –

-

Energie- und Medienversorgung

- –

-

Stoffbeschreibung für das Kältemittel Ammoniak

Sicherheitstechnische Bewertung der Kälteanlage

- –

-

Konformitätsprüfung

- –

-

Vergleich genehmigter Betrieb mit tatsächlicher Betriebssituation und der Darstellung im RI-Fließbild

- –

-

Einhaltung von sicherheitsrelevanten Nebenbestimmungen aus dem Genehmigungsbescheid insbesondere aufgrund Begutachtungen vor Errichtung

- –

-

Einhaltung von nachträglichen Anordnungen

- –

-

Prüfung der Vollständigkeit der/des

- –

-

nach BetrSichV und GefStoffV erforderlichen Prüfungen,

- –

-

Dichtheitsprüfung,

- –

-

jährlichen Prüfung durch eine sachkundige Person (nach EN 13313),

- –

-

Alarm- und Gefahrenabwehrplanung,

- –

-

Betriebsanweisungen,

- –

-

Betriebsbuchs (z. B. Nachfüllmengen Ammoniak, Routineprüfungen, Instandsetzungen)

- –

-

Prozessleittechnik (Steuerung der Kälteanlage) und Not-Aus-System

- –

-

Identifizierung sicherheitsrelevanter PLT-Schutz- und Schadensbegrenzungseinrichtungen, Warn- und Alarmeinrichtungen

- –

-

Prüfung der Spezifikation der Zuverlässigkeit der PLT-Schutzfunktionen

- –

-

Funktionsprüfung (Stichproben) gemäß Funktionsmatrix

- –

-

Stromversorgung sicherheitsrelevanter Einrichtungen/Notstromversorgung

- –

-

Gaswarneinrichtung

- –

-

Eignungsprüfung der Gaswarneinrichtung

- –

-

Prüfung der Inspektions- und Wartungsprotokolle

- –

-

Funktionsprüfung (Stichprobe) gemäß Funktionsmatrix

- –

-

Be- und Entlüftungseinrichtungen für den Maschinenraum und Einrichtungen zum Ableiten von Ammoniak

- –

-

Prüfung der Vollständigkeit der Prüfbescheinigungen über die Funktionsprüfung der in die Atmosphäre abblasenden Sicherheitsventile

- –

-

Prüfung des gefahrlosen Ableitens von Ammoniak aus der Maschinenraumentlüftung und den Abblaseleitungen von Sicherheitsventilen nach den Vorgaben dieser TRAS

- –

-

Brandschutzeinrichtungen

- –

-

Bauliche Maßnahmen, Fluchtwege und Notbeleuchtung

- –

-

Kennzeichnung der Kälteanlage (Kennzeichnungsschild nach DIN EN 378)

- –

-

Kennzeichnung der Zugangstüren zum Kältemaschinenraum